فوم های پلیمری ترموپلاستیک: فرآیند، ساخت و تعیین مشخصات

فوم های پلیمری به دلیل وزن سبک، مقاومت در برابر ضربه، عایق حرارتی بالا و جذب انرژی، کاربرد وسیعی دارند. خودروسازی، صنایع بسته بندی، الکترونیک، هوافضا، ساختمان سازی، و کاربردهای پزشکی از جمله زمینه هایی هستند که فوم های پلیمری مورد استفاده قرار گرفته اند. با این حال، بسته به ساختار سلولی آنها - سلول باز یا بسته - فوم های پلیمری دارای خواص متفاوت و زمینه های کاربردی متفاوتی هستند. در این مقاله بیشترین تمرکز بر روی فوم های ترموپلاستیک با سلول های بسته مانند پلی پروپیلن، پلی اتیلن و پلی استایرن یا پلی لاکتیک اسید است. استحکام مذاب، درجه تبلور برای انواع نیمه کریستالی و ویسکوزیته اهمیت زیادی در مورفولوژی سلول دارد. سلول های با قطر کم و تراکم بالا در ماتریس پلیمری مطلوب هستند. با این حال، به دست آوردن سلول های ریز در هر مورد آسان نیست و هنوز برای برخی از پلیمرها در دست بررسی است. راه های مختلفی برای بهبود مورفولوژی سلولی وجود دارد که یکی از آنها افزودن نانوذره به پلیمر است. در طول فرآیند فوم شدن، نانوذرات مانند عامل هسته زا عمل می کنند که سلولها در مرز بین پلیمر و نانوذره هستهسازی می کنند. علاوه بر این، عوامل فوم زا به پراکندگی همگن نانوذرات در زمینه پلیمری کمک میکند و این باعث بهبود خواص فومهای پلیمری و تولید مواد چند منظوره به عنوان فومهای نانوکامپوزیت پلیمری میشود.

۱-مقدمه

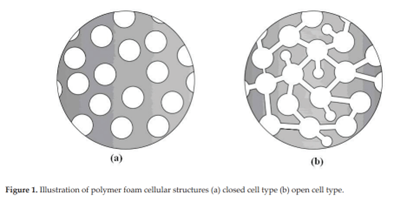

فوم های پلیمری به دلیل سبکی، عایق حرارتی، جذب انرژی بالا و نسبت مقاومت به وزن عالی، به طور گسترده در زمینه های مختلف مورد استفاده قرار می گیرند. حوزه کاربرد فوم های پلیمری دارای تنوع بالایی است که به عنوان مثال می توان به حمل و نقل، ملحفه، زیرانداز، فرش، نساجی، اسباب بازی، ابزار ورزشی، عایق بندی و بخش های ساختمانی، زیست پزشکی و خودرو اشاره نمود. فوم پلیمری اساساً مخلوطی از پلیمر و گاز است که ساختار میکروسلولی به ماده میدهد. فوم های پلیمری به دلیل هندسه سلولی خود مانند سلول های باز یا سلول های بسته می توانند انعطاف پذیر یا سفت باشند (شکل ۱). اگر منافذ گاز تقریباً کروی بوده و توسط ماتریس پلیمری از یکدیگر جدا شده باشند، به این نوع ساختار سلول بسته می گویند. برعکس، اگر منافذ تا حدی به یکدیگر متصل باشند که عبور سیال از فوم را فراهم کند، به این ساختار سلول باز می گویند. ساختار سلول بسته می تواند به عنوان مواد جلیقه نجات استفاده شود، در حالی که ساختار سلول باز ممکن است پر از آب شود. فوم های سلول باز برای رختخواب، عایق صوتی، صندلی ماشین و مبلمان مناسب هستند، در حالی که فوم های سلول بسته برای عایق حرارتی مناسب بوده و به طور کلی سفت و سخت هستند که آنها را به مواد سبک وزن قابل کاربرد برای صنایع خودرو و هوافضا تبدیل می کند.

توسعه فوم های پلیمری با فوم های پلی استایرن درشت سلول با اندازه سلولی بالای ۱۰۰ میکرومتر در دهه ۱۹۳۰ آغاز شد. پیشرفتها برای تهیه سلولهای ظریفتر ادامه یافت و با به کار گرفتن روش فوم سازی ناپیوسته حالت جامد، سلولهای فومی با قطر کمتر از μ ۱۰۰ در دهه ۱۹۸۰ به دست آمد. از آن زمان، روش های فرآیند و شکل دهی فوم های پلیمری به سرعت توسعه یافته است. علاوه بر فوم های پلی استایرن، پلی اورتان نیز شناخته شده است. اما در این مقاله عمدتا به فوم های ترموپلاستیک با ساختار سلول بسته که کاربرد بیشتری دارند پرداخته شده است. تولید سلول، اندازه و چگالی سلول، خواص مکانیکی و فرآیندهای شکلدهی فومهای ترموپلاستیک به تفصیل آورده شده است. اثر افزودن نانوذرات نیز در تولید مواد چند منظوره، فومهای نانوکامپوزیت پلیمری مورد بحث قرار گرفته است.

۲-روش های فرآیند فوم ترموپلاستیک

اصل فرآیندهای فوم سازی شامل مراحل اشباع پلیمر یا آغشته سازی با یک عامل فوم زا و فراهم شدن مخلوط پلیمر- گاز فوق اشباع با افزایش ناگهانی دما یا کاهش فشار، رشد سلولی و تثبیت است. در فرآیندهای فوم سازی ترموپلاستیک، به دست آوردن فوم هایی با ساختار سلول بسته با دیواره های سلولی نازک پلیمری که هر سلول را می پوشانند، مهم است. به منظور ارائه این ساختار، رشد سلول باید از طریق این فرآیند کنترل شود. محدودیت دما در به دست آوردن ساختار میکروسلولی بسیار مهم است.

اگر دما بیش از حد بالا باشد، استحکام مذاب کم پلیمر می تواند باعث پارگی سلولی شود. از طرف دیگر، اگر دما خیلی پایین باشد، این امر منجر به زمان فوم شدن طولانی تر و افزایش ویسکوزیته پلیمر می شود. در نتیجه، رشد سلولی مهار می شود و محصولاتی با فوم کافی به دست نمی آیند. بنابراین، شرایط فرآیندی از اهمیت به سزایی در مورفولوژی سلولی فومهای پلیمری برخوردار است. شناختهشدهترین فرآیندهای فوم سازی ترموپلاستیک ها عبارتند از فومسازی ناپیوسته[1]، فومسازی اکستروژن[2] و قالبگیری تزریقی فوم[3].

۲-۱- فوم سازی ناپیوسته

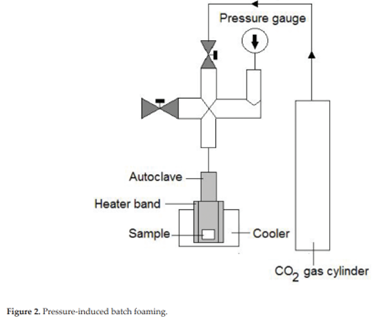

فوم سازی ناپیوسته را می توان به دو روش مختلف به شرح زیر انجام داد: روش القای فشار و روش القای دما. در روش القای فشار (شکل ۲)، پلیمر با عامل فوم زا در اتوکلاو اشباع می شود و سپس هسته گذاری سلولی با کاهش فشار ناگهانی سیستم تا فشار اتمسفر انجام می شود. مورفولوژی سلولی نهایی با سرد کردن پلیمر در یک حلال یا با خنک کردن آن در هوا به دست میآید.

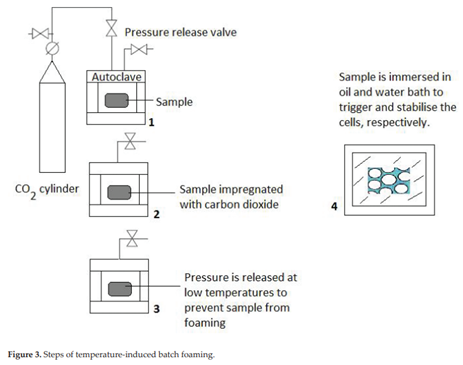

در فومسازی ناپیوسته به روش القای دما (شکل ۳)، شروع فرآیند مشابه فومسازی القای فشار اما در دماهای پایینتر است. پس از تکمیل اشباع، نمونه از اتوکلاو خارج شده و برای ایجاد سلول مدتی در حمام روغن داغ بین دمای ۸۰ تا ۱۵۰ درجه سانتیگراد قرار داده می شود. پس از این مرحله، نمونه در یک حمام خنک کننده آب یا یک حلال قرار می گیرد. نکته مهم در فومسازی ناپیوسته، هندسه نمونه های پلاستیکی است. آنها به طور کلی به شکل دیسک دایره ای، مستطیلی یا مربعی با ضخامت بین ۵/۰ تا ۳ میلی متر هستند.

۲-۲- فوم سازی اکستروژن

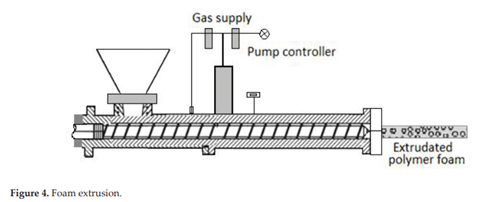

در فوم سازی اکستروژن، یک ماشین اکستروژن به منبع گاز مجهز است که در شکل ۴ نشان داده شده است. دانه های وارد شده از قیف به سیلندر با فشار بالا و عامل فوم زا ذوب می شوند. گاز CO2 در شرایط فوق بحرانی به پلیمر تزریق می شود. به دلیل فشار زیاد در سیلندر، از هسته گذاری سلول های فوم جلوگیری می شود. با حضور پلیمردر قالب، سلول های فوم با افت فشار ناگهانی تولید می شوند. مرحله نهایی خنک سازی، کالیبراسیون و برش فوم های اکسترود شده است.

۲-۳- قالبگیری تزریقی فوم

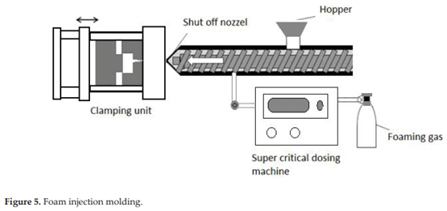

قالبگیری تزریقی فوم مشابه قالبگیری تزریقی معمولی است، اما در صورت استفاده از عامل فوم زای فیزیکی، یک واحد گاز اضافی با دستگاه قالبگیری تزریقی ادغام میشود (شکل ۵). در حال حاضر سه فنآوری قالبگیری تزریقی فوم شناخته شده برای تولید فومهای میکروسلولی با استفاده از CO2 به عنوان یک عامل فوم زای فیزیکی وجود دارد.

- MuCell توسط Trexel Inc. (ایالات متحده)،

- Optifoam توسط Sulzer Chemtech AG (سوئیس)، و

- ErgoCell توسط Demag (آلمان).

در قالب گیری تزریق فوم نکات مهمی باید در نظر گرفته شود. یکی از آنها وجود فشار برگشتی است. اگر فشار برگشتی اعمال نشود، مخلوط پلیمر-گاز پیچ را به صورت محوری حرکت می دهد و ناپایداری در میزان پلیمر مشاهده می شود. همچنین عامل فوم زا در بخش نرم شدن منبسط می شود و در حین تزریق به بیرون نشت می کند. این امر از تولید سلول در پلیمر جلوگیری می کند. دومین مورد حیاتی در قالب گیری تزریقی فوم، انتخاب نازل خاموش کننده سوزنی است که از نشت نازل به بیرون و از دست دادن گاز جلوگیری می کند.

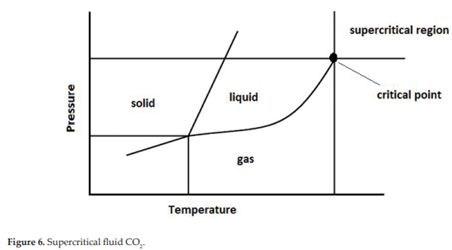

در قالب گیری تزریقی فوم می توان از فوم سازی فیزیکی و شیمیایی استفاده کرد. در فومسازی شیمیایی، عامل فوم زای شیمیایی به شکل جامد با گرانول پلیمری از قیف دستگاه قالبگیری تزریقی یا در حین نرم شدن پلیمر از طریق سیلندر اضافه میشود. عامل فوم زا در طی فرآیند حل می شود. عوامل فوم زای فیزیکی مستقیماً به پلیمر مذاب تزریق می شوند. تفاوت در مقایسه با فرآیند اکستروژن فوم، در حرکت پیچ است. در فرآیند اکستروژن فوم، چرخش پیچ، مذاب را به جلو هدایت نموده و سپس از قالب اکسترودر خارج میکند، اما در قالبگیری تزریقی فوم، به دلیل جمع شدن حوضچهای از مخلوط گاز و پلیمر در نوک پیچ، پیچ میچرخد و به سمت عقب حرکت میکند. سپس مخلوط پلیمر-گاز به داخل قالب تزریق می شود. در فوم سازی فیزیکی، فشار بالا و دمای بالا در قسمت نرم شدن پلیمر حالت فوق بحرانی عامل فوم زا را فراهم می کند. گازهایی مانند نیتروژن (N2) و دی اکسید کربن (CO2) به عنوان عوامل فوم زای فیزیکی استفاده می شوند و در حالت بحرانی بیش از حد به منظور به دست آوردن درجه بالایی از حلالیت در پلیمر مذاب استفاده می شوند. در حالت سیال فوق بحرانی، سیال دارای ویسکوزیته کم، کشش سطحی کم و خواص انتشار بالا است که همه اینها حلالیت عالی در پلیمر ایجاد می کنند. بسته به این، مورفولوژی سلولی بهبود یافته حاصل می شود. دی اکسید کربن دارای نقطه فوق بحرانی 73.84 بار با °C 37 درجه سانتیگراد و نیتروژن دارای 33.90 بار با °C 417 - است. در شکل 6 فاز فوق بحرانی دی اکسید کربن نشان داده شده است.

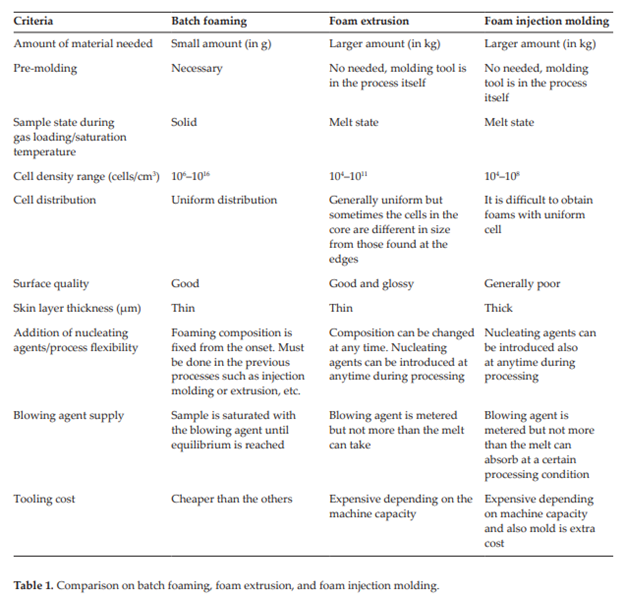

مقایسه سه فرآیند فوم سازی به صورت خلاصه، در جدول 1 آورده شده است.

۳- فومهای ترموپلاستیک: فرآیند و نانوکامپوزیتها

طیف گسترده ای از ترموپلاستیک ها مانند پلی پروپیلن، پلی اتیلن، پلی استایرن، پلی کربنات، پلی وینیل کلراید و پلی لاکتیک اسید در فناوریهای فرآیند فوم مورد استفاده قرار گرفتهاند. بسته به ویسکوزیته و قدرت مذاب، شکل گیری مورفولوژی سلولی فوم پلیمری تغییر می کند. با توجه به نیاز به بهبود در مورفولوژی فوم و استحکام مکانیکی فوم های پلیمری، نانوکامپوزیت های پلیمری تقویت شده با نانوذرات در دهه گذشته توسعه یافته اند. مشخص شده است که استفاده از نانوذرات در فرآیند فوم پلیمری به دلیل رفتار عامل هستهزای نانوذرات در ماتریس پلیمری، مورفولوژی سلول را بهبود میبخشد. وجود نانوذرات در بهبود خواص مکانیکی، فیزیکی و شیمیایی فوم های پلیمری نیز موثر است. در این بخش فوم های ترموپلاستیک پرکاربرد صنعتی و ترکیبات آنها بررسی می شود.

۳-۱- فومهای بر پایهی پلی پروپیلن

پلی پروپیلن، عضوی از گروه پلی اولفین خطی، با حلالیت ضعیف دی اکسید کربن و استحکام مذاب پایین است. اولفین های خطی سخت شدن ناشی از کرنش بالا را نشان نمی دهند که عامل اساسی در مقاومت در برابر نیروی کششی ایجاد شده در مراحل رشد سلولی است. چین و همکاران فومهای پلی پروپیلن بهدستآمده از قالبگیری تزریقی معمولی و قالبگیری تزریقی فوم سنتی با استفاده از عامل فوم زای شیمیایی را در شرایط قالبگیری مختلف مورد مطالعه قرار دادند. آنها اثرات پارامترهای فرآیند، ضخامت قطعه و مقدار عامل فوم زا را بر درجه فوم شدن مشاهده کردند.

سرعت تزریق، دمای مذاب، دمای قالب و فشار برگشتی بر روی کاهش وزن و خواص مکانیکی مورد بررسی قرار گرفت. عامل شیمیایی فوم زای مورد استفاده در مطالعه آنها آزو دی کربن آمید بود. گزارش شده است که سرعت تزریق بالاتر باعث کاهش وزن بیشتر به دلیل کاهش میزان فوم شدن مذاب در پیچ و ایجاد فوم شدن مذاب بیشتر در قالب شده است. دمای مذاب و دمای قالب بالاتر منجر به ایجاد فوم مذاب بیشتر در قالب می شود. در نتیجه کاهش وزن مشاهده شد. اثر مقدار فوم زا بر کاهش وزن قطعات ضخیم مورد بررسی قرار گرفت و مشخص شد که وزن با افزایش مقدار عامل فوم زا کاهش می یابد اما به میزان کمتر. نتایج آزمون مکانیکی فوم PP نشان داد که با افزایش دمای مذاب، دمای قالب و سرعت تزریق، کشش، استحکام خمشی، سفتی و وزن قطعه کاهش مییابد در حالی که با افزایش فشار برگشتی افزایش مییابد.

Sporrer و Altstadt فوم های PP را با فوم سازی فیزیکی، روش MuCell به دست آوردند. اثر شرایط فرآیند بر مورفولوژی سلول مشاهده شد. دو دمای قالب مختلف به عنوان °C 20 و °C 80 مورد مطالعه قرار گرفتند. هنگامی که آنها در دمای قالب بالاتر کار می کردند، ضخامت لایه های پوست فشرده در مقایسه با قسمت فرآیند شده با استفاده از قالب سرد 20 درصد کاهش یافت. تصویر SEM در شکل 9 نشان داده شده است.

رئالینیو و همکاران، فوم های کامپوزیت پلی پروپیلن مقاوم در برابر شعله را با ترکیب یک کربنات منیزیم هیدراته اولیه (هیدرومگنزیت)، یک افزودنی متورم کننده بر پایه پلی فسفات آمونیوم، یک مونت موریلونیت اصلاح شده آلی (MMT)، و نانوپلاکت های گرافن با PP ایجاد کردند.از آزودی کربن امید در فوم سازی شیمیایی استفاده شد. افزودن هیدرومنیزیت 60 درصد بود در حالی که سایر نانوذرات حدود 1 درصد بودند. آن گزارش کردند اندازه سلول با افزودن هیدرومگنزیت از 900 میکرومتر به 100 میکرومتر کاهش یافت. حضور نانوذرات مورفولوژی سلول را تقویت نمود. آنها همچنین ذکر کردند که کامپوزیت های جامد نسبت به کامپوزیت های فوم از بهبود مقاومت شعله بیش تر برخورداراست.

به منظور بهبود خواص مکانیکی فوم های PP، هوانگ و هسو از پلی پروپیلن حاوی نانوذرات سیلیکا استفاده کردند. در مطالعه آنها از فوم سازی فیزیکی، تکنیک MuCell استفاده شد. افزودن ذرات بین 2 تا 10 درصد بود. آنها مشاهده کردند که وقتی محتوای سیلیکا افزایش می یابد، اندازه سلول کاهش می یابد و تراکم سلول افزایش می یابد. با این حال، آستانه ای در محتوای سیلیکا مشاهده شد که اندازه سلول زمانی که بارگذاری نانوسیلیکا بیشتر از 4 درصد بود کاهش یافت.

مشابه مطالعات قبلی، پراکندگی نانوذرات در ماتریس به طور همگن مورفولوژی سلول را بهبود بخشید. این به دلیل اثر عامل هستهزای نانوذرات است که سلولها در مرز بین ماتریس پلیمری و پرکننده هسته میشوند. هوانگ و هسو نیز تأثیرمیکرو ذرات سیلیکا را تجربه کردند و تأثیر آنها را بر تولید سلول مقایسه کردند. آنها مشاهده کردند که در همان غلظت ذرات، نانوذرات سلولهای متراکمتر و کوچکتری ایجاد می کنند.

نانورس یکی دیگر از نانوذراتی است که به منظور بهبود خواص فوم های پلی پروپیلن استفاده می شود. ذرات نانورس، مشابه سیلیکات، به عنوان عامل هسته زا عمل می کنند و از نظر اندازه سلولی همگن هستند. افزایش محتوای خاک رس باعث کاهش اندازه سلول به دلیل ویسکوزیته بالای پلیمر شد. علاوه بر این، نویسندگان پیشنهاد کردند که ذرات خاک رس به عنوان لایه ثانویه برای محافظت از سلول ها در برابر تخریب توسط نیروهای خارجی عمل می کنند. به عبارت دیگر، جریان دو جهته ماده در حین فرآیند فوم، نانوذرات در امتداد جهت جریان که مرز سلولی است همسو میشوند (شکل 10). به این ترتیب، ذرات خاک رس به سلول ها کمک می کند تا در برابر نیروی کششی مقاومت کنند. در غیر این صورت، دیواره سلولی شکسته شده و استحکام مکانیکی فوم پلیمری را ضعیف می کند.

تقاضای مواد سبک وزن جدید با خواص حمل و نقل بهبود یافته برای کاربردها در اتلاف الکترواستاتیک، اجزای سیستم سوخت و محافظ تداخل الکترومغناطیسی مانند سلول های سوختی، واشر برای دستگاه های الکترونیکی، از جمله، تولید یک ماده چند منظوره،

آلتان تحقیقی بر روی فوم های پلی پروپیلن / نانو اکسید روی (ZnO) انجام داد. اکسید روی یکی دیگر از مواد جایگزین برای بهبود خواص الکتریکی فوم های پلیمری است. غلظت اکسید روی 1.5 درصد وزنی بود. هنگامی که مورفولوژی سلولی فوم PP و فوم PP/nano ZnO مقایسه شد، مشاهده شد که حضور نانوذرات باعث کاهش قطر سلولی و ضخامت لایه پوست و افزایش متراکم سلولی شد (شکل 13).

گرافن جدیدترین نانو ماده بکار رفته در فوم های پلیمری است. مشابه نانوپرکنندههای قبلی، در مقالات، مشاهده میشود که به PP بین 2.5 تا 5 درصد وزنی بارگذاری میشود، که تأثیر زیادی در سلولهای هستهای دارد. علاوه بر این، انبساط بیشتر پلیمر در طول فرآیند فوم شدن سبب جدایش بیشتر نانوصفحه های گرافن در ماتریس PP می شود و استحکام مکانیکی بالاتر را به همراه دارد.

۳-۲-فومهای پلی اتیلن

پلی اتیلن (PE) عضوی از خانواده پلی اولفینها مشابه پلی پروپیلن است. پلی اتیلن با چگالی بالا (HDPE) و پلی اتیلن با چگالی کم (LDPE) در فرآیند فوم استفاده شده اند. فوم های LDPE به دلیل چگالی کم، الاستیسیته بالا، مقاومت در برابر آب و قیمت کم به عنوان ماده ترموپلاستیک برای کاربردهایی مانند بسته بندی و ورق های فوم، قطعات ورزشی استفاده می شوند. یکی از مشکلات رایج در فوم های پلیمری از بین رفتن چقرمگی و شکل پذیری مواد به دلیل تولید سلول ها است. سان و همکاران یک مکانیسم چقرمگی برای مخلوط های پلی اتیلن/پلی پروپیلن با چگالی بالا ایجاد کردند. آنها با استفاده از قالب گیری تزریقی میکروسلولی، ترکیبات پلیمری فوق انعطاف پذیر را به دست آوردند. آنها مخلوط های PP/HDPE و PP/LDPE را تهیه کردند که در نسبت های وزنی 75/25، 50/50 و 25/75 با روش اختلاط مذاب و سپس با استفاده از تکنیک MuCell تهیه شد. مشاهده شده است که در طول آزمایش کشش، قطعات فومی PP/LDPE 75/25 در امتداد جهت بار کششی در ناحیه گردن به شدت فیبریل شده است. محققان گزارش کردند که دلیل این رفتار - شکل پذیری بالای فوم های پلیمری - به دو عامل مرتبط است. اولین عامل ساختار فوم میکروسلولی با اندازه سلول کمتر از 100 میکرومتر بود و دیگری یک فاز پلیمری ثانویه امتزاج ناپذیر اما سازگار با اندازه زیر میکرون بود. در طول آزمایش کشش، فاز زیر میکرون ترکیب؛ از ماتریس جدا می شود و حفره ها فرو می ریزند. ثانیا، آنها سلول های فوم در مقیاس میکرونی را در امتداد جهت بار به هم متصل می کنند. این فیبریل های زیادی تولید می کند که مواد را بسیار انعطاف پذیر می کند. مشابه با فومهای نانوکامپوزیت PP، نویسندگان مختلف تهیه، خصوصیات و خواص فومهای نانوکامپوزیت PE را گزارش کردهاند. آرویو و همکاران فوم های نانوکامپوزیت پلی اتیلن/سیلیکا با چگالی کم را با استفاده از عامل فوم زای شیمیایی تولید کردند. آنها غلظت های مختلف سیلیکا را بین 1 تا 9 درصد با عامل فوم زای 5 درصد وزنی استفاده نمودند. افزودن ذرات سیلیس ساختار سلولی LDPE را بهبود بخشید که با افزایش تراکم سلولی و کاهش اندازه سلول بهبود یافت. با این حال، در غلظت سیلیکای بیش از 6٪ افزایش در اندازه سلول گزارش شده است. دلایل کمی در مورد کیفیت پایین مورفولوژی سلول فوم در غلظتهای بالاتر نانوذرات وجود دارد. یکی از آنها تجمع احتمالی نانوذرات در غلظت های بالاتر است که از تشکیل سلول ها جلوگیری می کند. همچنین افزایش ویسکوزیته مذاب پلیمری به دلیل مقدار بیشتر ذرات، تولید سلول را با مشکل مواجه می کند.

خاک رس یکی از پرکاربردترین ذرات معدنی در افزایش خواص فوم های پایه پلی اتیلن است. خاک رس، مانند مونت موریلونیت (MMT)، با پلیمرها مخلوط می شود و استحکام مکانیکی پلیمرها افزایش می یابد. در مطالعه هوانگ و همکاران اثر MMT بر مورفولوژی سلولی پلی اتیلن با چگالی کم (LDPE) مشاهده شد. اول از همه، محققان توزیع نانوذرات را در زمینه پلیمری با پیوند انیدرید مالئیک قطبی (MA) روی LDPE غیرقطبی افزایش دادند. غلظت MMT بین 1 تا 5 درصد بود. نتایج آنها مشابه مطالعات قبلی است که MMT و MA به عنوان عوامل هستهزا عمل میکنند که منجر به ساختار سلولی ظریفتر و یکنواختتر میشود. وقتی پراکندگی نانوذرات همگن باشد، اندازه سلول کاهش مییابد و توزیع سلولها همگن میشود.

فوم های پلی اتیلن، مشابه سایر فوم های ترموپلاستیک، می توانند از طریق فرآیند ناپیوسته یا قالب گیری تزریقی فوم تولید شوند. هایاشی و همکاران فومهای کامپوزیت آینومر مبتنی بر PE را که از طریق فرآیند ناپیوسته و فومسازی تزریقی فوم بهدست میآیند، مقایسه کردند. اثر خاک رس بر مورفولوژی فوم پلی اتیلن مشابه مطالعات قبلی است که ذرات نانورس پراکنده به عنوان مکان های هسته ای برای تشکیل سلول عمل می کنند و رشد سلولی در سطوح خاک رس رخ می دهد. متفاوت از فرآیند ناپیوسته، در قالب گیری تزریقی فوم، فوم های قالب گیری شده دارای دو لایه پوست جامد فشرده و یک هسته فوم هستند. در هر دو فرآیند فوم شدن، مورفولوژی فوم را می توان با تنظیم درست شرایط فرآیند بسته به ویسکوزیته پلیمر و محدودیت دما و فشار گاز بهبود بخشید. هایاشی و همکاران گزارش کردند که در فرآیند ناپیوسته، ساختار شبکه ای یونی سلول های ظریف تری ارائه می دهد و از ادغام سلول ها جلوگیری می شود. از سوی دیگر، با تأثیر گاز نیتروژن فوق بحرانی به عنوان عامل فوم زا در طی فرآیند قالبگیری تزریقی فوم، ویسکوزیته پلیمر کاهش یافته و این امر باعث افزایش هستهزایی و همچنین ادغام سلولها بهویژه در دماهای بالا شد.

۳-۳- فوم های پلی استایرن

پلی استایرن (PS) یک پلیمر بی نظم است و به دلیل قیمت کم، سهولت فرآیند، مقاومت در برابر رطوبت و قابلیت بازیافت، کاربرد وسیعی در فوم های پلیمری مانند عایق حرارتی و مواد بسته بندی دارد. شرکت داو در سال 1941 فوم های پلی استایرن را با نام "Styrofoam" اختراع کرد. فوم های پلی استایرن اساساً به دو دسته تقسیم می شوند. پلی استایرن انبساطی (EPS) و پلی استایرن اکسترودی (XPS). پلی استایرن انبساطی دارای رنگ سفید است و می تواند در فنجان های نوشیدنی گرم، مواد عایق و یا در صنعت بسته بندی استفاده شود. EPS از 96-98٪ هوا و 2-4٪ پلی استایرن تشکیل شده است. روش فرآیند شامل حرارت دادن مواد با بخار و سپس انبساط مواد است. پلی استایرن اکسترودی (XPS) دارای محفظه های هوای کوچک تری در داخل است و با فرآیند اکستروژن به صورت تخته هایی با رنگ های مختلف برای شناسایی نوع برند محصول تولید می شود. ژانگ و همکاران فوم های پلی استایرن اکسترودی (XPS) را با استفاده از CO2 و آب به عنوان عامل فوم زای مشترک تولید کرد. Okolieocha و همکاران، مطالعات مشابهی روی XPS انجام دادند. آنها از یک قالب تخت[4] (0.5 میلی متر) که در دمای 126 درجه سانتیگراد تنظیم شده بود استفاده کردند. به منظور افزایش تراکم سلولی، از 1 درصد وزنی اکسید گرافیت احیا شده استفاده کردند. با این حال، پلی استایرن عمومی (GPSS) و پلی استایرن با استحکام ضربه بالا (HIPS) برای قالبگیری تزریقی و فومسازی ساختاری مناسب هستند و تولید سلولها را میتوان مشابه سایر ترموپلاستیکها توسط عوامل فوم زای شیمیایی یا فیزیکی تهیه کرد. علاوه بر این، PS با استحکام مذاب کم مشخص نمی شود، بنابراین آن را برای قالب گیری تزریقی فوم مناسب می کند. هوانگ و همکاران قالب گیری تزریق فوم را از طریق MuCell برای به دست آوردن فوم های PS تقویت شده با خاک رس اعمال کرد. خاک رس برای بهبود مورفولوژی سلولی فوم های پلی استایرن استفاده شد. آنها فوم های کامپوزیت PS / خاک رس را با سلول اندازه کوچک به دست آوردند که این ماده را برای کاربردهای عایق صوتی و حرارتی بسیار مناسب می کند. از سوی دیگر، لایههای مونتموریلونیت خاک رس مانند (MMT) به سختی در ماتریس PS لایه لایه[5] میشوند. MMT توسط استریل بنزیلدیم-کلرید آمونیوم قبل از مخلوط کردن مذاب با پلی استایرن اصلاح شد و غلظت MMT در ماتریس در محدوده باریکی 0.25-0.5-1-2-3٪ (وزنی) در نظر گرفته شد. مشاهده شده است که وجود خاک رس آلی به میزان 1 درصد در ماتریس PS منجر به تشکیل سلول با قطر کم با حداکثر استحکام کششی، پایداری حرارتی و تراکم سلولی می شود.

۳-۴- فوم های پلی لاکتیک اسید

پلی لاکتیک اسید یا پلی لاکتاید (PLA) یک پلیمر زیست تخریب پذیر و زیست سازگار است که از منابع تجدیدپذیری مانند نشاسته ذرت و نیشکر تولید می شود. فوم PLA به دلیل زیست سازگاری و زیست تخریب پذیری، ماده ای رقابتی در بین سایر فوم های ترموپلاستیک است، PLA به دلیل ساختار بسیار متخلخل به عنوان داربست در گذشته، به طور گسترده در کاربردهای مهندسی بافت مانند پوست، استخوان، عروق خونی استفاده شده است. سطح متخلخل فوم های PLA باعث افزایش فعالیت های بیولوژیکی سلول های بذر و بومی می شود. تخلخل بالا برای افزایش خواص بیولوژیکی داربست مانند چسبندگی، تکثیر و مهاجرت سلول ها مهم است. اما خواص مکانیکی فوم ها با افزایش تخلخل کاهش می یابد. علاوه بر این، استحکام بالا و خواص شکننده PLA، استفاده و فرآیند آن را در روش های فوم سازی دشوار میکند. تمرکز محققان بر روی تولید PLA با پلیمرهای مختلف یا کامپوزیت های ماتریس PLA است.

مانند سایر ترموپلاستیک ها، فوم های PLA با مورفولوژی سلولی یکنواخت عموماً توسط عوامل فوم زای فیزیکی مانند دی اکسید کربن و نیتروژن در قالب گیری تزریقی فوم و اکستروژن فوم به دست می آیند. با این حال، استحکام مذاب ضعیف PLA مشکلاتی را در به دست آوردن مورفولوژی سلولی پیشرفته به همراه دارد. راه های مختلفی برای بهبود مورفولوژی فوم PLA با استفاده از بهبود مقاومت مذاب پلیمر وجود دارد، مانند استفاده از گسترش دهنده های زنجیره ای، استفاده از مخلوط های پلیمری PLA، افزودن نانوذرات، و بهبود سینتیک کریستالیزاسیون. استحکام مذاب پایین PLA باعث ادغام سلول در طول رشد سلول می شود. افزودن گسترش دهنده های زنجیره ای به PLA، خواص رئولوژیکی PLA را افزایش داده و بسته به این، مورفولوژی سلول افزایش می یابد.

کریستالیزاسیون عامل مهمی در بهبود استحکام مذاب و قابلیت فوم شدن ترموپلاستیک ها است. استحکام مذاب پایین PLA را می توان با بهبود سینتیک کریستالیزاسیون و رفتار ویسکوالاستیک ضعیف پلیمر ارتقا داد. با این حال، بلورینگی بالا با جلوگیری از انبساط فوم بر روی تولید سلول تأثیر منفی دارد. از سوی دیگر، در حین فوم شدن، هسته سلولی در اطراف کریستال ها شروع می شود. بنابراین، بهبود بلورینگی را می توان با برخی از عوامل هسته زا مانند مواد افزودنی و نانوپرکننده ها متعادل کرد. مطالعات متعددی بر روی فوم های نانوکامپوزیت PLA وجود دارد که از کلسیت، سپیولیت و نانولوله کربنی چند جداره به عنوان نانوپرکننده استفاده کرد. در این مطالعات، افزودن نانومواد به عنوان عامل هسته زا برای بلورینگی و تولید سلول مشخص شد. علاقه زیادی به فوم های کامپوزیت PLA تقویت شده با خاک رس به دلیل رفتار ویسکوالاستیک افزایش یافته ذرات رس در زمینه پلیمری وجود دارد که باعث بهبود مورفولوژی سلولی می شود. با افزایش ذرات نانو رس، تراکم سلولی نمونه های فوم شده افزایش یافت. گزارش شده است که حتی مقدار کمی از نانولوله کربنی (CNT) به دلیل تأثیر آن بر هسته سلولی، تراکم سلول را افزایش می دهد. یک نکته جالب در مورد فوم های کامپوزیتی PLA/CNT این است که گاز مورد استفاده در طی قالب گیری تزریقی فوم مانند یک پراکنده کننده برای نانوذرات عمل می کند که پراکندگی همگن CNT را می توان در ماتریس پلیمری به دست آورد. این به دلیل اثر نرم کنندگی فاز سیال فوق بحرانی CO2 است. بنابراین، در اکستروژن فوم و قالبگیری تزریقی فوم، عوامل فوم زا نه تنها باعث ایجاد فوم میشوند، بلکه ذرات را به صورت همگن در ماتریس پخش میکنند.

۴- نتیجه گیری

فومهای ترموپلاستیک عموماً با فومسازی ناپیوسته، اکستروژن فوم و قالب گیری تزریقی فوم به دست میآیند. فوم ناپیوسته به دلیل تجهیزات ساده ارزان تر از بقیه است، اما در هر روش، هدف اصلی ارتقای مورفولوژی سلول با ارائه سلول با قطرکم و تراکم سلولی بالا در ماتریس پلیمری است. خواص حرارتی پلیمر، ویسکوزیته، درجه بلورینگی و استحکام مذاب از عوامل مهم در بهبود مورفولوژی سلولی هستند. راههای مختلفی برای بهبود مورفولوژی سلولی ترموپلاستیکها وجود دارد، مانند آمادهسازی مخلوطهای پلیمری، استفاده از گسترشدهندههای زنجیرهای یا استفاده از نانوپرکنندهها. افزودن نانو پرکننده در دهه گذشته به دلیل بهبود خواص فوم های پلیمری رایج شده است. مشخص است که برخی از نانوذرات به سختی در ماتریس پلیمری پراکنده می شوند زیرا بسیار تمایل به تجمع دارند. با این حال، در فرآوری فوم پلیمری، استفاده از عامل فوم زا مانند گازهای CO2 یا N2، پراکندگی ذرات را افزایش میدهد. توزیع همگن نانوذرات به هسته زایی سلول کمک می کند.

نانوکلسیت، نانومونت موریلونیت، نانو سیلیکات و نانولوله کربنی نانوذرات با بیشترین استفاده در فوم های پلیمری هستند. فوم های پلیمری تقویت شده با گرافن هنوز در دست بررسی هستند. فومهای پلیمری تقویتشده با گرافن و نانولولههای کربنی، بهعنوان عایق حرارتی یا فومهای پلیمری رسانای الکتریکی کاربرد دارند. نانوکلسیت یا نانو سیلیکات برای بهبود تولید سلول، افزایش استحکام مکانیکی و افزایش تاخیر در شعله فوم پلیمری استفاده شده است. مشاهده شده است که مقدار کمی افزودن نانوپرکننده به طور جدی مورفولوژی سلول را بهبود می بخشد.

فوم های پلی پروپیلن و پلی استایرن فوم های سفت و سختی هستند که کاربرد وسیعی در صنایع خودروسازی و بادی دارند. از طرف دیگر، پلی لاکتیک اسید یک ماده زیستی امیدوارکننده است و فوم های PLA مواد مناسبی برای مهندسی بافت به عنوان داربست هستند. تخلخل بالای فومهای PLA، به عنوان داربست، فعالیتهای بیولوژیکی بیشتری را برای کاشت سلولی و سلولهای طبیعی فراهم میکند و آنها میتوانند تا زمان بهبود بافت طبیعی جایگزین بافت طبیعی شوند.

منبع: onlinepolymer.com-آنلاین پلیمر

کپی از این مطلب با ذکر منبع بلامانع است.